En el contexto de la estrategia global de doble carbono y la transformación de la industria automotriz hacia el aligeramiento, la electrificación y la protección del medio ambiente, la aplicación innovadora de materiales de alto rendimiento se ha convertido en la clave para mejorar la competitividad central de los automóviles. 99,3%cerámica de alúminaComo representante típico de los materiales cerámicos de alta pureza de grado industrial, sus aplicaciones en la industria automotriz han ido expandiéndose continuamente gracias a sus equilibradas propiedades físicas y químicas, su excelente adaptabilidad ambiental y su protección ambiental durante todo su ciclo de vida. Ofrecen soluciones eficientes para resolver las deficiencias de los materiales metálicos tradicionales, como su peso elevado, su fácil desgaste y su insuficiente resistencia a las altas temperaturas.

La principal ventaja de la cerámica de alúmina al 99,3% en la industria automotriz

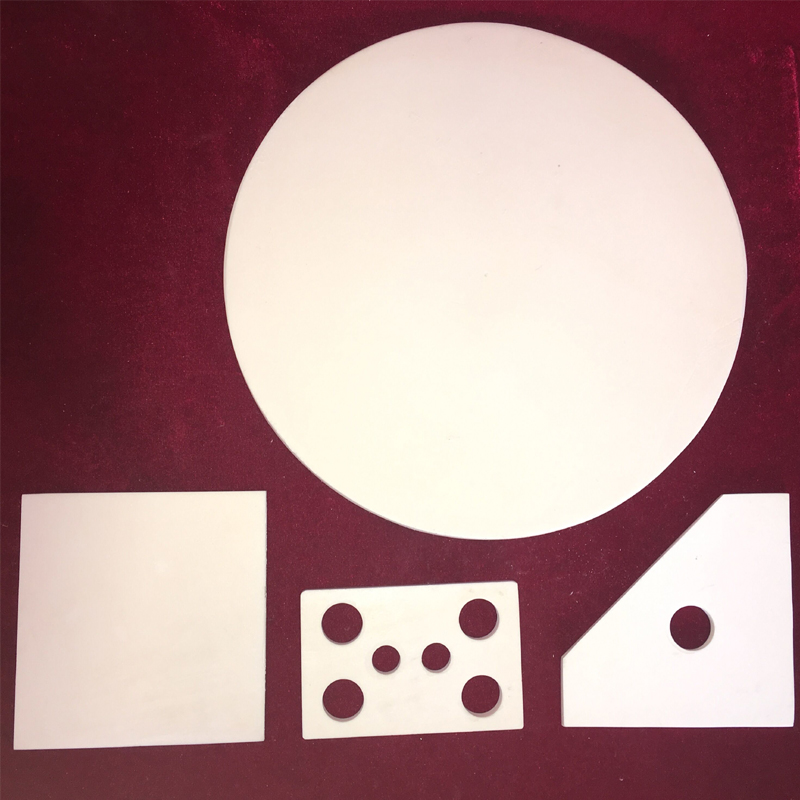

99.3%cerámica de alúminaSe fabrican a partir de alúmina con una pureza ≥ 99,3 % como materia prima principal, mediante moldeo de precisión y sinterización a alta temperatura. Su rendimiento se sitúa entre el de la cerámica de pureza media y la cerámica de alta pureza de grado industrial, con ventajas tanto en rentabilidad como en alto rendimiento. Se pueden resumir en los siguientes cinco puntos:

(1) Características significativas de ligereza, que ayudan a ahorrar energía y reducir las emisiones.

La ligereza es la clave para que los automóviles logren ahorro de energía y reducción de emisiones. Los datos muestran que por cada 10% de reducción en el peso del vehículo, el consumo de combustible de los vehículos de combustión puede reducirse entre un 6% y un 8%, y la autonomía de los vehículos de nuevas energías puede aumentar entre un 5% y un 10%. La densidad es del 99,3%.cerámica de alúminaSu densidad es de aproximadamente 3,8 g/cm³, lo que representa solo la mitad del peso del acero y mucho menor que el de los materiales metálicos tradicionales. Sustituir algunos componentes metálicos por este material puede reducir significativamente el peso total del vehículo, a la vez que garantiza la resistencia estructural, especialmente reduciendo la masa no suspendida, mejorando la respuesta de aceleración, frenado y dirección, y reduciendo directamente el consumo de energía, lo que satisface las necesidades de mejora de la eficiencia energética de la industria automotriz.

(2) Excelente resistencia a altas temperaturas y estabilidad térmica, adecuado para duras condiciones de trabajo.

Los componentes principales de los motores de automóviles, sistemas de frenos, sistemas de tratamiento de gases de escape, etc. están sometidos a duras condiciones de trabajo de alta temperatura y alternancia de frío y calor durante mucho tiempo, lo que impone exigencias extremadamente altas a la resistencia a altas temperaturas de los materiales. 99,3%cerámica de alúminaPueden funcionar de forma estable durante un largo periodo por debajo de 1600 °C, con un bajo coeficiente de expansión lineal (aproximadamente 7,6 × 10⁻⁶/℃), excelente resistencia al choque térmico y no se deforman ni fallan fácilmente en situaciones como impactos instantáneos de alta temperatura durante el arranque del motor y fricción de frenado a alta temperatura. En comparación con los materiales metálicos tradicionales, su alta estabilidad térmica puede prolongar significativamente la vida útil de los componentes principales y reducir los costes de mantenimiento.

(3) Alta dureza y excelente resistencia al desgaste, lo que reduce los costos de desgaste.

La dureza de Mohs del 99,3%cerámica de alúminaAlcanza el nivel 9 y su resistencia a la flexión es ≥ 330 MPa, muy superior a la de los metales y plásticos de ingeniería convencionales. En entornos de fricción o fuerza de alta frecuencia, como transmisiones y frenos automotrices, su resistencia al desgaste es de 3 a 5 veces superior a la de los componentes metálicos tradicionales, lo que reduce significativamente el desgaste de los componentes. Por ejemplo, la vida útil de los rodamientos cerámicos puede superar los 500 000 kilómetros, superando con creces los 150 000 kilómetros de los rodamientos metálicos tradicionales. Esto no solo reduce los costos de mantenimiento y reemplazo para los usuarios, sino que también reduce la generación de piezas de desecho.

(4) El excelente aislamiento eléctrico y la estabilidad química garantizan la seguridad del sistema.

99.3%cerámica de alúminaTienen una resistividad volumétrica ≥ 10 ¹⁴Ω· cm y una resistencia a la ruptura ≥ 25 kV/mm. Ofrecen un aislamiento estable en entornos de alta tensión y alta frecuencia sin riesgo de arco eléctrico, lo que los convierte en la opción ideal para componentes de aislamiento en sistemas electrónicos automotrices. Además, su estabilidad química es extremadamente alta, resistente a la corrosión por ácidos, álcalis y disolventes orgánicos, y no reacciona con medios industriales como los gases de escape de los automóviles y el aceite lubricante. Pueden funcionar de forma estable en entornos corrosivos durante mucho tiempo, garantizando el funcionamiento seguro de diversos sistemas en automóviles.

(5) Protección del medio ambiente durante todo el ciclo de vida, de acuerdo con el concepto de desarrollo verde.

Desde la producción, el uso hasta el reciclaje, el 99,3%cerámica de alúminaHan demostrado importantes ventajas ambientales. En el proceso de producción, la materia prima es mineral de alúmina natural, que cuenta con recursos abundantes y renovables. El consumo de energía y las emisiones contaminantes durante la extracción y el procesamiento son mucho menores que durante el proceso de fundición de materiales metálicos como el acero y las aleaciones de aluminio. En cuanto a su uso, su larga vida útil reduce el consumo de recursos y la generación de residuos. En el proceso de reciclaje, los componentes cerámicos de desecho pueden reciclarse como materia prima tras su trituración y purificación, sin liberar sustancias nocivas al medio ambiente ni contaminar el suelo ni las fuentes de agua.