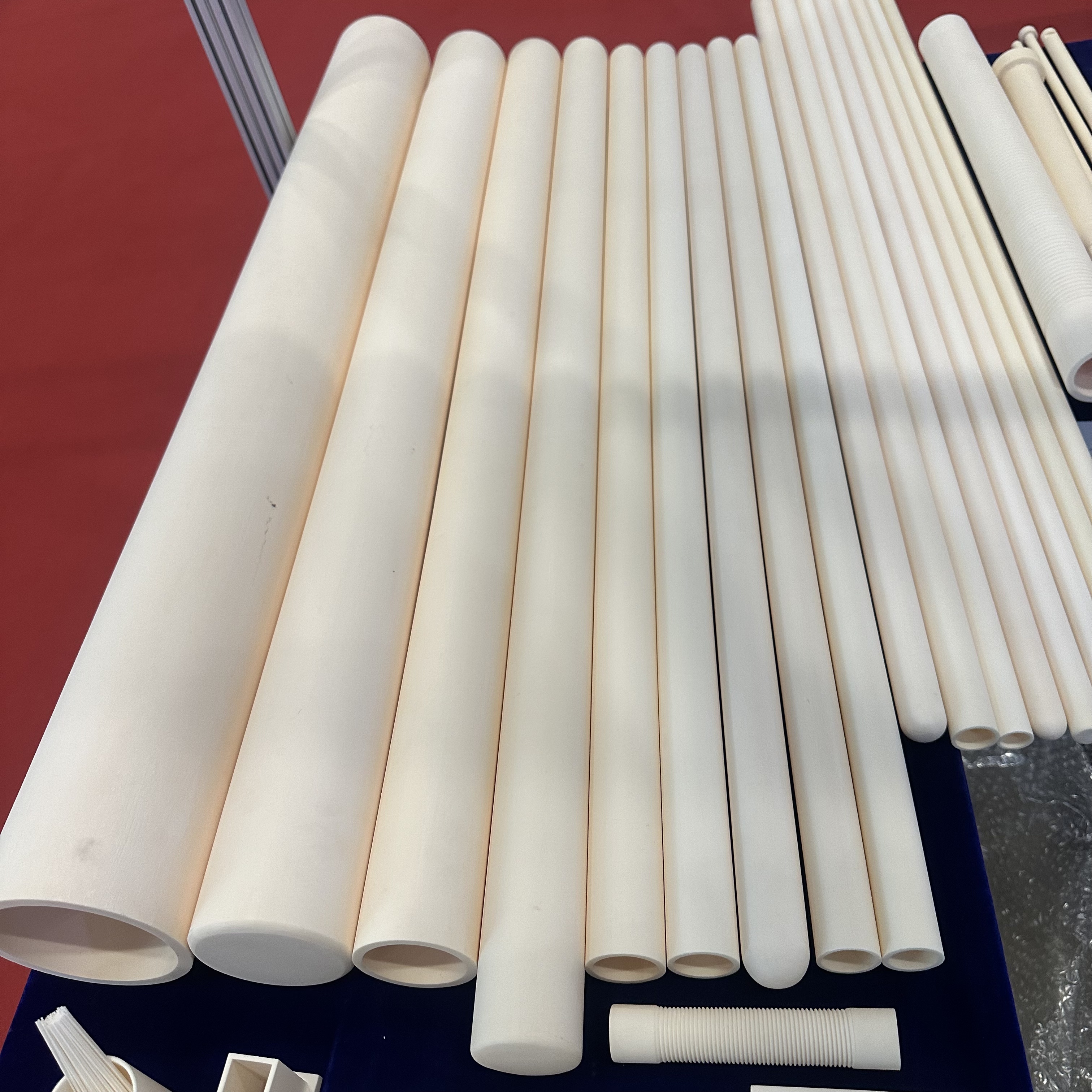

La cerámica industrial, especialmente la de alúmina, se ha convertido en la mejor opción en el campo de la fabricación de alta gama gracias a su excelente dureza, resistencia al desgaste y resistencia a altas temperaturas. En los últimos años, gracias a la innovación en la ciencia de los materiales y la tecnología de procesamiento, las aplicaciones de la cerámica industrial de alúmina en minería, semiconductores, nuevas energías y otros campos se han expandido continuamente, impulsando la industria hacia la inteligencia y la ecologización.

Ⅰ. Innovación en materiales: de materiales simples a compuestos, mejorando el rendimiento de forma integral

1. Tecnología nanocristalina y compuesta

Mediante procesos de sinterización nanocristalina, se forma una densa estructura microcristalina en la superficie de la cerámica de alúmina, logrando una resistencia al desgaste 266 veces superior a la de los revestimientos de acero convencionales. Esto prolonga la vida útil más de 10 veces en los sistemas de transporte minero. Además, el desarrollo de materiales compuestos se ha convertido en tendencia. Por ejemplo:

La alúmina reforzada con fibra de carbono/circonio exhibe una resistencia a la flexión de 800 MPa, adecuada para componentes de motores aeronáuticos.

Las cerámicas de alúmina compuestas de grafeno tienen una conductividad térmica aumentada a 200 W/m·K, aplicadas en módulos de disipación de calor para estaciones base 5G.

2. Alta pureza y transparencia

La alúmina de alta pureza (pureza ≥ 99,99 %) evita la contaminación por iones metálicos en los equipos de grabado de semiconductores, con un contenido de hierro en las obleas controlado por debajo de 5 ppm. La cerámica de alúmina transparente tiene una transmitancia de luz superior al 80 % y se utiliza en lámparas de sodio de alta presión y ventanas ópticas de satélite, con una transmitancia en la banda infrarroja del 85 %.

II. Innovación de procesos: La sinterización a baja temperatura y la impresión 3D lideran la revolución de la eficiencia.

1. Tecnología de sinterización a baja temperatura

La sinterización tradicional requiere temperaturas superiores a 1800 °C, mientras que nuevos procesos, como el prensado en seco con espuma, reducen la temperatura a 1400-1600 °C, lo que reduce el consumo de energía en un 40 %. Además, la densidad supera el 99 % y las propiedades dieléctricas mejoran significativamente. La tecnología de sinterización por microondas reduce aún más las emisiones de carbono en un 30 %, cumpliendo con los estándares de fabricación ecológica.

Impresión 2.3D y procesamiento inteligente

La tecnología de impresión 3D permite la fabricación precisa de componentes cerámicos de estructura compleja (como álabes de turbinas aeroespaciales) con una precisión de ±0,1 mm, lo que reduce el ciclo de entrega en un 40 %. Los algoritmos de IA, combinados con máquinas de grabado de precisión de cinco ejes, optimizan las rutas de procesamiento, mejorando la eficiencia en un 40 %. La detección de defectos logra una identificación a nivel micrométrico mediante tomografía computarizada de rayos X e IA, lo que aumenta el rendimiento del 70 % al 95 %.

III. Expansión de aplicaciones: desde dientes industriales hasta equipos de alta gama

1. Confiabilidad en entornos extremos

La cerámica de alúmina reduce el impacto de partículas gracias a su diseño de gran curvatura en sistemas de transporte minero, lo que prolonga la vida útil de los codos de 3 meses a 3 años. En motores de cohetes, sus placas de aislamiento térmico pueden soportar temperaturas de hasta 1600 °C, con un peso de tan solo un tercio del de los metales.

2. Campos médicos y de nuevas energías

Las juntas artificiales de cerámica de alúmina de tercera generación, con un refinamiento de grano de 2-3 μm, presentan una tasa de fragmentación reducida al 0,1 % y una vida útil superior a los 20 años. En las pilas de combustible de hidrógeno, la resistencia a la fragilización por hidrógeno de los revestimientos cerámicos reduce la tasa de fugas en las tuberías en un 99 %.

IV. Futuro de la industria y la fabricación ecológicas

1. Caminos de desarrollo sostenible

Las empresas logran la separación de sustratos cerámicos y metálicos mediante el diseño de reciclaje, con una tasa de recuperación de metales del 95 %. Los procesos de secado al aire y las tecnologías de reutilización de residuos reducen el consumo de energía en un 10 %, y el aprovechamiento de residuos sólidos supera el 70 %.

2. Perspectivas del mercado

El tamaño del mercado de cerámica de alúmina en China alcanzó los 18.500 millones de yuanes en 2024 y se espera que supere los 30.000 millones de yuanes para 2030. El crecimiento de la demanda en los campos de envasado de semiconductores y biomédicos alcanzará el 12% y el 9,3% respectivamente.

Conclusión

La innovación en la cerámica industrial de alúmina representa no solo un avance en la ciencia de los materiales, sino también la profunda integración de los procesos de fabricación y las tecnologías inteligentes. Con la reducción del 60 % en el coste de los equipos nacionales (como las herramientas de diamante) y los avances colaborativos en la cadena industrial global, la industria cerámica china está evolucionando de un enfoque desinteresado a un liderazgo incansable, ofreciendo un apoyo incondicional a la fabricación de alta gama.