En la industria moderna, los materiales cerámicos desempeñan un papel crucial debido a sus propiedades físicas y químicas únicas. Entre las cerámicas a base de aluminio, el nitruro de aluminio (AlN) y el óxido de aluminio (Al₂O₃) son dos tipos de materiales que han atraído una gran atención, aunque sus posiciones en el mercado son claramente diferentes: el óxido de aluminio domina el mercado general, mientras que la tasa de penetración del nitruro de aluminio es inferior al 30 %. ¿Por qué el nitruro de aluminio, que presume de un rendimiento superior, no ha logrado sustituir al óxido de aluminio? Este artículo profundizará en la lógica científica y las realidades industriales que subyacen a este fenómeno.

I. Las "Excepcionales" ventajas del nitruro de aluminio

1. Conductividad térmica: la esencia física de las diferencias abrumadoras

La conductividad térmica del nitruro de aluminio (170-200 W/(m·K)) es de 7 a 10 veces la del óxido de aluminio (20-30 W/(m·K)).

Esta brecha se debe a la diferencia en sus estructuras cristalinas:

- Estructura cristalina del AlN: El nitruro de aluminio (AlN) pertenece al sistema cristalino hexagonal. En su estructura, los átomos de aluminio y nitrógeno están conectados mediante fuertes enlaces covalentes, formando una densa disposición atómica. Esta estructura no solo posee una alta energía de enlace, sino que también presenta una baja resistencia a la propagación de vibraciones reticulares (fonones), lo que permite una conducción eficiente del calor.

Limitaciones del Al₂O₃:En la estructura cristalina del óxido de aluminio (α-Al₂O₃, estructura de corindón), los átomos de oxígeno ocupan un espacio relativamente grande. Las características del enlace iónico entre los átomos de aluminio y los átomos de oxígeno provocan una fuerte dispersión de las vibraciones reticulares, lo que dificulta la conducción térmica.

Esta propiedad convierte al nitruro de aluminio (AlN) en el sustrato de gestión térmica preferido para semiconductores de alta potencia, estaciones base 5G y encapsulados LED. Por ejemplo, los sustratos de AlN pueden reducir la temperatura de unión del chip en más de un 30 %, lo que prolonga significativamente la vida útil de los dispositivos.

2. Rendimiento de aislamiento: El "Guardiand" para entornos extremos y de alta temperatura

La constante dieléctrica del nitruro de aluminio (AlN) es de 8,8, inferior a la del óxido de aluminio (Al₂O₃) (9,8). Además, en entornos de alta temperatura (500 °C) o alta humedad, el AlN presenta una estabilidad superior en la resistencia de aislamiento. Esta ventaja se debe a la fuerte naturaleza covalente de sus enlaces químicos y a la baja densidad de defectos de vacancia de oxígeno. En aplicaciones como la industria aeroespacial y los módulos de baterías de vehículos eléctricos, el AlN puede prevenir riesgos de seguridad causados por descargas parciales.

3. Estabilidad química: doble protección contra la corrosión y la radiación

El nitruro de aluminio (AlN) presenta una resistencia a la corrosión mucho mayor en metales fundidos (como el aluminio y el cobre) que el óxido de aluminio (Al₂O₃). Además, en entornos de alta radiación (p. ej., la industria nuclear), su estructura cristalina es mucho menos propensa a sufrir daños. Por ejemplo, tras el accidente de la central nuclear de Fukushima Daiichi en Japón, el nitruro de aluminio se convirtió en un foco clave de investigación para materiales resistentes a la radiación.

II. Tasa de penetración inferior al 30%: El doble dilema del nitruro de aluminio en la tecnología y el mercado

1. Proceso de preparación: Cruzando el valle de la muerte entre el laboratorio y la producción en masa

La industrialización del nitruro de aluminio (AlN) comienza con una lucha contra los límites físicos. Su proceso de síntesis debe llevarse a cabo en un entorno de nitrógeno a alta temperatura, superior a 1800 °C, y la pureza del polvo de aluminio debe superar el 99,99 %. Cualquier traza de impurezas de oxígeno (superior al 0,1 %) desencadenará la formación de fases secundarias de AlON (oxinitruro de aluminio), algo similar a la siembra de minas terrestres de conducción térmica en el cristal puro, lo que provoca una caída drástica de la conductividad térmica en más del 30 %.

El proceso de sinterización presenta un mayor desafío: la sinterización tradicional sin presión tiene dificultades para lograr la densificación. Si se adopta la tecnología de prensado isostático en caliente (HIP), los costos del equipo se dispararán; si se añaden coadyuvantes de sinterización como Y₂O₃, aunque se pueda reducir la temperatura, se formarán partículas de fase secundaria dentro del material, lo que dificultará la transmisión fluida de los fonones.

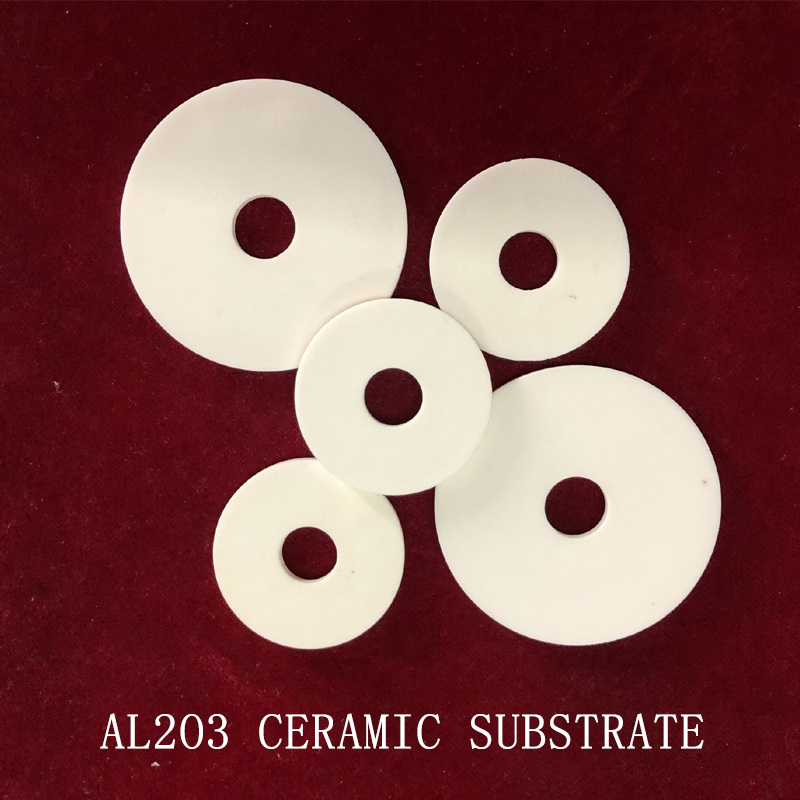

En cambio, la preparación de óxido de aluminio (Al₂O₃) es un ejemplo de madurez industrial. Sus costos de materia prima son bajos y su ventana de proceso es amplia: se pueden obtener cerámicas densas mediante sinterización convencional a temperaturas inferiores a 1500 °C, con costos de producción de tan solo entre un tercio y la mitad de los del nitruro de aluminio (AlN). Esta ventaja de costo, casi abrumadora, mantiene al óxido de aluminio muy por delante en la carrera de industrialización.

2. Interrupciones de la cadena de suministro: Materias primas monopolizadas y procesamiento en puntos de estrangulamiento

Los dilemas del nitruro de aluminio (AlN) no se limitan a la tecnología, sino que se extienden a todos los eslabones de la cadena industrial. En cuanto a la materia prima, la producción de polvo de nitruro de aluminio de alta pureza ha estado monopolizada durante mucho tiempo por empresas de Japón, Estados Unidos y otros países. El precio del polvo importado alcanza los 200-300 dólares estadounidenses por kilogramo, mientras que el polvo nacional tiene dificultades para superar las barreras técnicas de pureza y distribución del tamaño de partícula debido a la inestabilidad de los procesos de producción en masa. En cambio, el precio del polvo de óxido de aluminio (Al₂O₃) es de tan solo 5-10 dólares estadounidenses por kilogramo, una diferencia de peso comparable a la que existe entre un elefante gigante y una hormiga.

En la etapa de procesamiento, las características de dureza y fragilidad del nitruro de aluminio (AlN) (con una dureza Mohs de 8-9) presentan un nuevo obstáculo. Las microfisuras son propensas a formarse durante el corte láser, el rendimiento de la perforación es inferior al 60 % y los costos de procesamiento representan más del 40 % del costo total. Un responsable de una empresa nacional de embalaje admitió una vez: «Por cada 100 sustratos de AlN procesados, 15 se desechan debido al astillado de los bordes. Este tipo de pérdida es prácticamente inexistente en las líneas de producción de óxido de aluminio (Al₂O₃).»

3. Dilema en el lado de la aplicación: Los grilletes duales del pensamiento inercial y los estándares

Incluso si la tecnología es viable, el desfase en el conocimiento del mercado sigue obstaculizando la popularización del nitruro de aluminio (AlN). Una inercia de diseño prevalece entre los ingenieros; específicamente en el campo del encapsulado de módulos IGBT, cambiar a sustratos de AlN implicaría rediseñar y validar la estructura de gestión térmica, lo que podría extender el ciclo de I+D de 6 a 12 meses. El director de tecnología (CTO) de una empresa de semiconductores reveló: «Los clientes prefieren aceptar el riesgo de aumento de temperatura de los sustratos de óxido de aluminio (Al₂O₃) que adaptar sus líneas de producción a un nuevo material».

Una resistencia más profunda se debe a la falta de un sistema estandarizado. El nitruro de aluminio (AlN) aún no cuenta con una especificación de prueba industrial unificada, lo que obliga a las empresas a establecer sus propios sistemas de evaluación. Los datos de una organización de pruebas externa muestran que, para el mismo lote de sustratos de AlN, la diferencia en los resultados de las pruebas de conductividad térmica entre diferentes fabricantes puede alcanzar el 15 %. Esta incertidumbre incrementa aún más el costo de su introducción en el mercado.

En sectores tan sensibles a los costos como la electrónica de consumo, las desventajas del nitruro de aluminio (AlN) se acentúan aún más. Tomemos como ejemplo los disipadores de calor para teléfonos inteligentes: el costo de una solución de óxido de aluminio (Al₂O₃) es de tan solo $0.3–$0.5 por unidad, mientras que incluso si el precio del AlN se redujera a $2 por unidad, aún no se descartan las dudas sobre su excesivo rendimiento. Esta brecha en la rentabilidad limita firmemente el AlN a nichos de mercado de alta gama.

Conclusión: El juego entre rendimiento y costo está lejos de terminar

La competencia entre el nitruro de aluminio (AlN) y el óxido de aluminio (Al₂O₃) es, en esencia, un equilibrio entre el rendimiento del material y la capacidad de industrialización. Si bien el AlN posee una ventaja técnica, su adopción generalizada aún requiere superar múltiples obstáculos en cuanto a costo, procesos de fabricación y conocimiento del mercado. Con el ritmo acelerado de la localización y el aumento de la demanda emergente, la próxima década podría convertirse en un período crítico para la transición del AlN de una estrella de laboratorio a un pilar industrial.