El auge de los barcos de combustión de alúmina:

En el panorama en constante evolución de la cerámica industrial, las naves de combustión de alúmina se perfilan como una innovación revolucionaria, ofreciendo ventajas inigualables para aplicaciones de alta temperatura. A medida que industrias como la metalurgia y la electrónica buscan continuamente materiales que resistan condiciones extremas, la cerámica de alúmina ha cobrado protagonismo, demostrando su superioridad en durabilidad, estabilidad térmica y versatilidad.

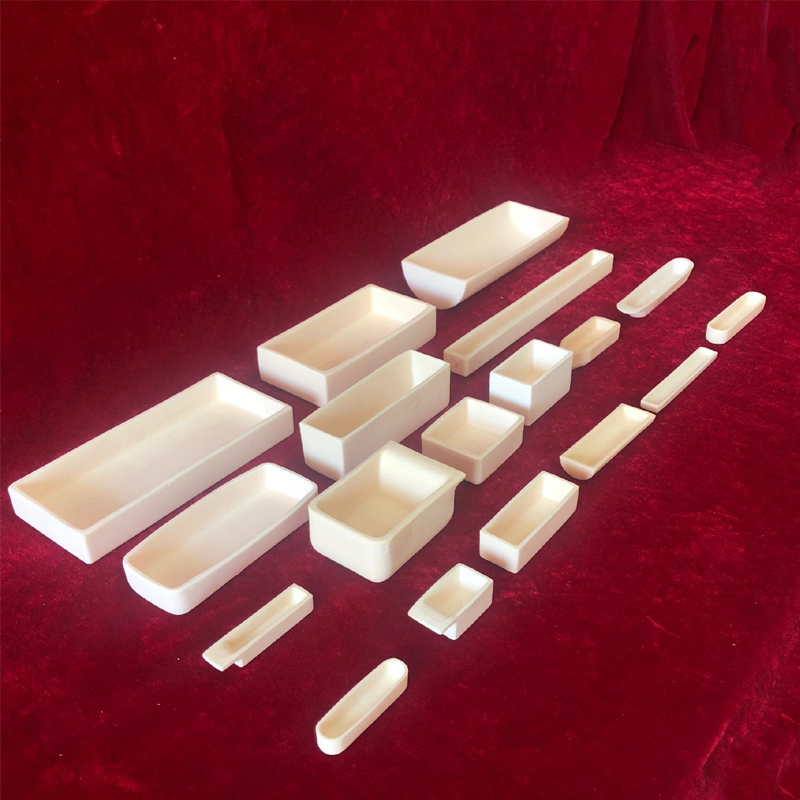

Las naves de combustión de alúmina son recipientes cerámicos fabricados con alúmina de alta pureza (Al₂O₃). Reconocidas por su excepcional resistencia térmica y química, estas naves están diseñadas para contener materiales durante procesos de combustión a altas temperaturas. Se utilizan comúnmente en laboratorios y entornos industriales donde la precisión y la consistencia de las condiciones térmicas son fundamentales.

La principal ventaja de las embarcaciones de combustión de alúmina reside en su excepcional estabilidad térmica. La cerámica de alúmina puede soportar temperaturas superiores a 1600 °C, lo que la hace ideal para procesos que requieren calor elevado y sostenido. Esta resiliencia térmica se complementa con una excelente resistencia química, lo que garantiza que las embarcaciones no reaccionen con los materiales que contienen ni con el entorno circundante. Además, la resistencia mecánica de la alúmina garantiza que las embarcaciones puedan soportar ciclos térmicos sin agrietarse ni degradarse, lo que prolonga aún más su vida útil.

Aplicaciones en diferentes industrias

La versatilidad de las naves de combustión de alúmina las hace indispensables en diversas industrias:

1. Metalurgia:En los procesos metalúrgicos, se utilizan naves de combustión de alúmina para fundir y analizar muestras metálicas. Su alto punto de fusión y su naturaleza inerte previenen la contaminación, garantizando resultados precisos.

2. Electrónica:La industria electrónica se beneficia de las excelentes propiedades aislantes de la alúmina. Las naves de combustión se utilizan en la producción de semiconductores y otros componentes electrónicos que requieren entornos de alta pureza y una gestión térmica precisa.

4. Productos farmacéuticos:Las naves de combustión de alúmina se utilizan en la síntesis de compuestos farmacéuticos, donde las condiciones de alta pureza y el control preciso de la temperatura son fundamentales.

5. Pruebas ambientales: Para estudios ambientales, se emplean naves de combustión de alúmina en el análisis de muestras de suelo y aire. Su resistencia química garantiza que las muestras permanezcan libres de contaminación, proporcionando datos precisos para fines de investigación y regulatorios.

Los recientes avances en la tecnología de fabricación de cerámica han mejorado aún más el rendimiento de las naves de combustión de alúmina. Las innovaciones en los procesos de sinterización han dado lugar al desarrollo de naves con mayor densidad y menor porosidad, lo que se traduce en una mayor resistencia mecánica y al choque térmico.

Sostenibilidad y perspectivas futuras

A medida que las industrias de todo el mundo se esfuerzan por lograr la sostenibilidad, las naves de combustión de alúmina ofrecen una alternativa ecológica a los materiales tradicionales. Su larga vida útil reduce la frecuencia de reemplazo, minimizando así los residuos. Además, la alta reciclabilidad de la cerámica de alúmina se alinea con el creciente énfasis en los principios de la economía circular, promoviendo la eficiencia de los recursos y la responsabilidad ambiental.

De cara al futuro, se espera que la demanda de embarcaciones de combustión de alúmina aumente a medida que más industrias reconozcan sus beneficios. Es probable que las actuales iniciativas de investigación y desarrollo den como resultado formulaciones cerámicas aún más avanzadas, ampliando así las posibles aplicaciones de las embarcaciones de alúmina en campos emergentes como las energías renovables, la exploración espacial y las tecnologías de fabricación avanzadas.

En resumen, las naves de combustión de alúmina están revolucionando las aplicaciones de alta temperatura en una amplia gama de industrias. Su superior estabilidad térmica, resistencia química y resistencia mecánica las convierten en un recurso invaluable para procesos que exigen precisión y durabilidad. A medida que los avances tecnológicos mejoran su rendimiento y sostenibilidad, las naves de combustión de alúmina están preparadas para desempeñar un papel fundamental en el futuro de la cerámica industrial, impulsando la innovación y la eficiencia en aplicaciones de alta temperatura.