En el sector industrial de alta temperatura, la alúmina (Al₂O₃) se ha convertido en uno de los materiales clave debido a su excelente resistencia a altas temperaturas, estabilidad química y resistencia mecánica. Sin embargo, los requisitos paraalúminaLa pureza varía significativamente según los diferentes escenarios de aplicación. ¿Cómo seleccionar la pureza de alúmina adecuada según las necesidades específicas de alta temperatura? Este artículo analizará la lógica científica que sustenta esta selección técnica combinando datos de la industria con la opinión de expertos.

Clasificación de la pureza de la alúmina y su rendimiento a alta temperatura

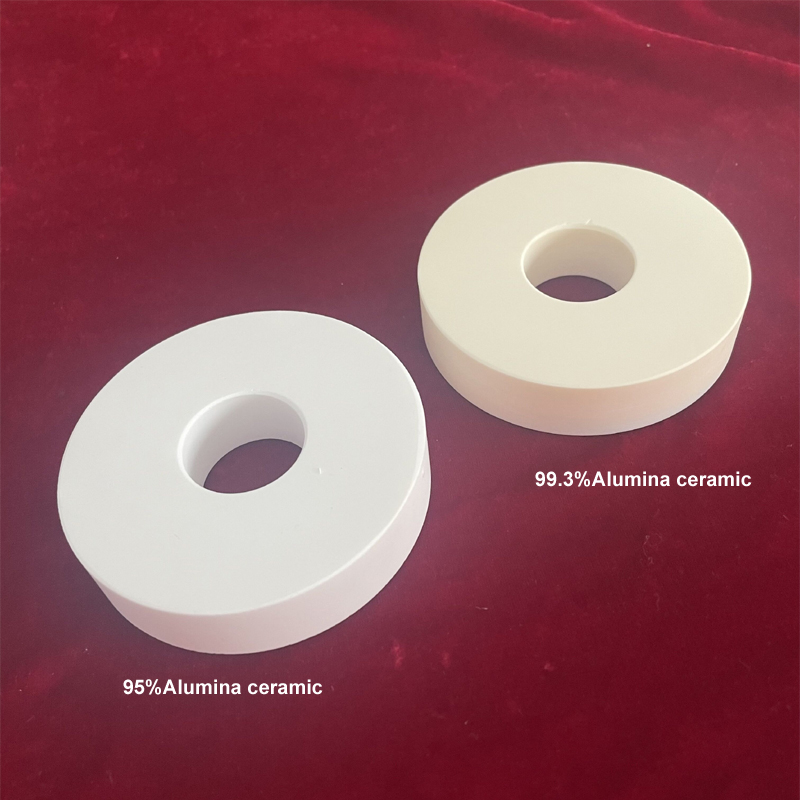

La pureza de la alúmina generalmente se divide en tres grados:

1. Alúmina de grado industrial (pureza del 85% al 95%): Adecuada para aplicaciones con costos bajos, como materiales refractarios y sustratos cerámicos. Sin embargo, debido a su alto contenido de impurezas, puede producirse degradación estructural a altas temperaturas a largo plazo.

2. Alúmina de alta pureza (pureza del 99 % al 99,5 %): se utiliza en revestimientos de hornos de alta temperatura, soportes de catalizadores, etc. La reducción de impurezas puede mejorar significativamente la resistencia a la fluencia y la resistencia a la corrosión.

3. Alúmina de grado de pureza ultra alta (≥99,9 % de pureza): diseñada específicamente para campos de vanguardia como semiconductores y cristales láser, puede mantener una estructura cristalina estable a temperaturas extremas (>1600 °C).

Según una investigación publicada en la revista «Advanced Ceramic Materials», por cada 0,5 % de aumento en la pureza, la resistencia a la flexión de la alúmina a 1400 °C puede aumentar entre un 8 % y un 12 %, pero el coste de producción puede duplicarse.

Lógica de adaptación para escenarios de aplicaciones de alta temperatura

Materiales Refractarios e Industria Metalúrgica

Los revestimientos de hornos industriales suelen utilizar alúmina con una pureza del 92% al 95%, ya que su rentabilidad cumple con los requisitos de condiciones de trabajo inferiores a 1200 °C. Sin embargo, en entornos altamente alcalinos (como los hornos de fundición de vidrio), es necesario alcanzar una pureza del 99% para resistir la corrosión química.

Estudio de caso: Una empresa siderúrgica aumentó la pureza de alúmina de los materiales de las pistolas pulverizadoras de alto horno del 90% al 99%, prolongando así su vida útil tres veces.

Sector de Electrónica y Energía

Los sustratos cerámicos de nitruro de alúmina (utilizados en módulos IGBT) requieren alúmina con una pureza superior al 99,9 % como capa aislante para garantizar una pérdida dieléctrica inferior a 0,001 a altas temperaturas y frecuencias. El nuevo sistema de accionamiento eléctrico de carburo de silicio de Tesla utiliza este tipo de material.

- Recubrimientos aeroespaciales de alta temperatura

En los recubrimientos de barrera térmica (TBC) para álabes de turbinas de motores de aeronaves, se utiliza alúmina pura al 99,5 % como capa de unión. Esta capa resiste la abrasión de gas a 1600 °C, evitando la fragilización por transformación de fase causada por impurezas.

El núcleo de la selección: equilibrio entre rendimiento y coste

La selección de la pureza de la alúmina debe integrar tres factores clave: temperatura, entorno químico y carga mecánica, señaló un experto de la Sociedad Americana de Materiales. Por ejemplo:

Gradiente de temperatura: En escenarios con fluctuaciones drásticas de temperatura (como las toberas de los motores de cohetes), la tasa de propagación de microgrietas de la alúmina de pureza ultra alta es un 60 % menor que la de los grados ordinarios.

Sensibilidad a las impurezas: El contenido de iones de sodio en los recubrimientos separadores de las baterías de iones de litio debe controlarse por debajo de 10 ppm; de lo contrario, provocará la descomposición del electrolito.

Cabe destacar que algunas empresas optimizan costos mediante el diseño de pureza gradual, que consiste en usar materiales de alta pureza solo en áreas de alta temperatura, mientras que adoptan alúmina de grado industrial para otras piezas. Según estimaciones de la industria, esta estrategia puede reducir los costos totales de material entre un 25 % y un 40 %.

Tendencia del mercado: Aumento de la demanda de alúmina de alta pureza

Según un informe de Global Market Insights, el mercado global de alúmina de alta pureza alcanzó los 4.500 millones de dólares en 2023, con una tasa de crecimiento anual compuesta (TCAC) del 8,3 %. Los factores impulsores incluyen:

Expansión de la producción de semiconductores de tercera generación (GaN, SiC);

Demanda de componentes cerámicos resistentes a la corrosión en electrolizadores de energía de hidrógeno;

Nuevas regulaciones de la UE exigen una reducción del 30% en las emisiones de los hornos industriales para 2025, obligando a las empresas a actualizar materiales resistentes a altas temperaturas.

Como el mayor productor de alúmina del mundo, China ha logrado la localización de productos con una pureza del 99,99%.

Conclusión

La selección de la pureza de la alúmina representa un equilibrio técnico-económico preciso. A medida que las industrias de alta temperatura avanzan hacia condiciones operativas más exigentes, la adaptabilidad entre la pureza del material y los escenarios de aplicación se convertirá en un indicador clave de la competitividad empresarial. En el futuro, el uso de la IA para simular y predecir la vida útil del material, así como el desarrollo de soluciones de pureza personalizadas, podrían convertirse en direcciones innovadoras para la industria.