En un horno de crecimiento de silicio monocristalino para semiconductores, la temperatura aumenta de temperatura ambiente a más de 1600 °C en un instante; en un taller de fundición de metales, el metal fundido escaldado se vierte rápidamente en crisoles, que luego pueden colocarse en un ambiente de enfriamiento. Estos cambios drásticos de temperatura son como repetidas pruebas de temple térmico, que plantean graves desafíos a la resistencia al choque térmico de los materiales que los soportan. En esta silenciosa batalla entre el calor y el frío,crisoles de alúmina (Al₂O₃)han surgido como guerreros de cara fría que salvaguardan el funcionamiento estable de los procesos de alta temperatura, gracias a su excepcional resistencia al choque térmico.

Código del núcleo: Baja expansión, alta conductividad térmica, alta resistencia.

La resistencia al choque térmico de los crisoles de alúmina se debe a sus propiedades físicas únicas. En primer lugar, la alúmina presenta un bajo coeficiente de expansión térmica (aproximadamente 8×10⁻⁶/℃), lo que minimiza la expansión/contracción durante cambios drásticos de temperatura y reduce las tensiones internas causadas por fluctuaciones de volumen. En segundo lugar, su buena conductividad térmica (aproximadamente 25 W/m·K) permite una distribución rápida y uniforme del calor, evitando la concentración de tensiones debido a gradientes de temperatura locales.

Refinamiento de procesos: Optimización de la pureza y la microestructura

Además de las propiedades intrínsecas del material, los avances en los procesos de fabricación modernos han mejorado significativamente la resistencia al choque térmico de los crisoles de alúmina. El uso de materias primas de alta pureza (como la alúmina con una pureza superior al 99%) ha reducido drásticamente la presencia de fases de impurezas de bajo punto de fusión, que suelen ser enlaces débiles y fuentes de grietas a altas temperaturas. Las tecnologías avanzadas de sinterización (como la sinterización por prensado en caliente y el prensado isostático) permiten la formación de una microestructura con granos finos y uniformemente distribuidos, y una densidad extremadamente alta. Esta estructura densa y uniforme no solo soporta mayores tensiones térmicas, sino que también impide eficazmente la iniciación y propagación de grietas, elevando la resistencia al choque térmico a nuevas cotas.

Fundación industrial: del laboratorio a la línea de producción

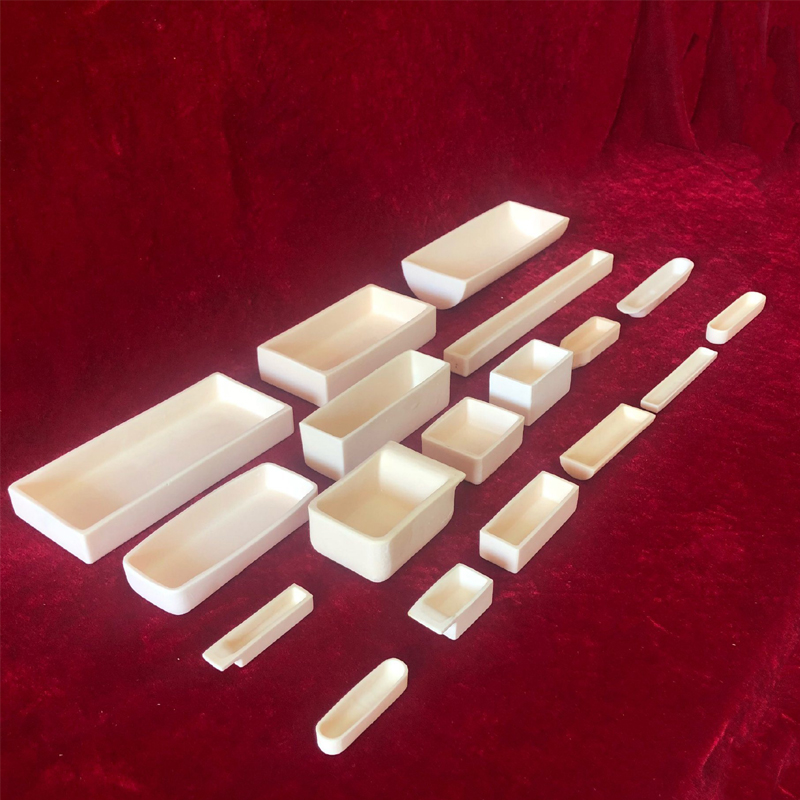

La excepcional resistencia al choque térmico hace quecrisoles de alúminaUn consumible clave irremplazable en entornos térmicos extremos. En la industria de semiconductores, favorecen el crecimiento de monocristales como el silicio y el arseniuro de galio, donde los repetidos ciclos de calentamiento y enfriamiento en hornos someten a los crisoles a duras pruebas. La fundición de metales y aleaciones especiales (como el titanio, el circonio y los metales del grupo del platino) también depende de ellos, ya que la alta temperatura de los metales fundidos y los posteriores procesos de enfriamiento exigen una resistencia al choque térmico (extremadamente alta). En los campos de la investigación de nuevos materiales y el análisis químico a alta temperatura, los crisoles de alúmina son los recipientes de primera elección para reacciones a alta temperatura y la fusión de muestras en laboratorios, y su fiabilidad influye directamente en la precisión y repetibilidad de los resultados experimentales.

Durante el crecimiento del silicio monocristalino, el gradiente de temperatura en el horno es extremadamente alto, y las velocidades de calentamiento y enfriamiento están estrictamente reguladas, declaró el director técnico de una empresa líder nacional de materiales semiconductores. Los crisoles de alúmina de alta pureza y alta densidad, gracias a su excelente resistencia al choque térmico, son cruciales para garantizar la estabilidad del proceso de crecimiento de los cristales y reducir la contaminación de costosos materiales de silicio y los daños en el cuerpo del horno causados por la rotura del crisol. Esto afecta directamente nuestra eficiencia de producción y el control de costos.

A medida que la fabricación de alta gama y la tecnología de vanguardia dependen cada vez más de procesos de alta temperatura, los requisitos de rendimiento de los materiales portantes también han aumentado significativamente. Gracias a su excepcional resistencia al choque térmico,crisoles de alúminaSe han convertido en un elemento indispensable en las industrias modernas de alta temperatura. En el futuro, mediante la optimización continua de las formulaciones de materiales (como la introducción de aditivos específicos), la regulación de microestructuras a escala nanométrica y la aplicación de procesos de fabricación más precisos, se espera que la resistencia al choque térmico de los crisoles de alúmina alcance nuevos avances. Esto proporcionará una base más sólida y fiable para que la humanidad explore la preparación de materiales y la innovación de procesos en entornos de mayor temperatura y extremos.