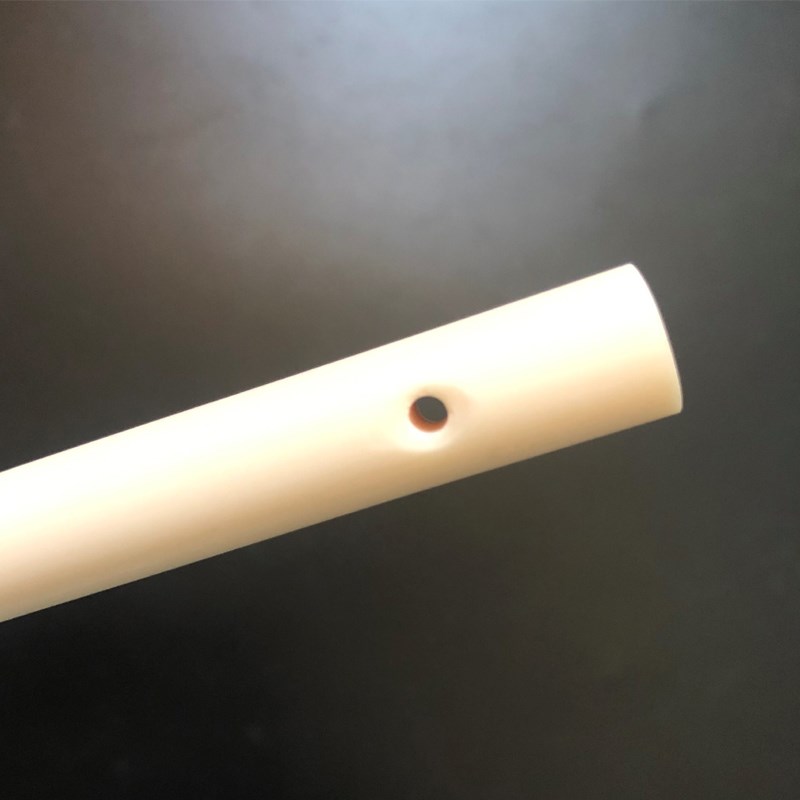

Varillas/palo de cerámica de alúmina

- Yunxing

- ChinaJinzhou

- 5-30 días

- 3.000-5.000/mes (Buscando distribuidores)

1. La varilla de cerámica de alúmina tiene alta dureza, buena resistencia al desgaste, baja conductividad térmica y buena estabilidad química y resistencia al desgaste;

2. Las varillas de cerámica de alúmina tienen una alta resistencia al fuego y deben poder soportar altas temperaturas superiores a 1500 grados Celsius como mínimo;

Varillas/palo de cerámica de alúmina

Mi fábrica busca distribuidores.

1. La varilla de cerámica de alúmina tiene alta dureza, buena resistencia al desgaste, baja conductividad térmica y buena estabilidad química y resistencia al desgaste;

2. Las varillas de cerámica de alúmina tienen una alta resistencia al fuego y deben poder soportar altas temperaturas superiores a 1500 grados Celsius como mínimo;

3. La varilla cerámica de alúmina tiene muy buena estabilidad química, por lo que puede resistir la corrosión ácida a altas temperaturas;

4. La resistencia de la varilla de cerámica de alúmina es relativamente grande, la estabilidad química y la resistencia al desgaste son relativamente buenas y su densidad será muy alta;

5. Las varillas cerámicas de alúmina son materiales inorgánicos no metálicos. Debido a que todo el punto de fusión puede alcanzar grados Celsius, es uno de los mejores productos refractarios de toda la naturaleza.

El proceso de acabado de las cerámicas industriales de alúmina consiste en preparar primero el polvo de alúmina entrante en materiales en polvo de acuerdo con los diferentes requisitos del producto mediante diferentes procesos de moldeo. Se requiere que el tamaño de partícula de este polvo sea inferior a 1 μm. Si está fabricando piezas cerámicas industriales de alúmina de alta pureza o productos estructurales cerámicos industriales, además de la pureza de alúmina del 99,99%, el polvo debe pulverizarse ultrafinamente y usarse. La distribución del tamaño de partícula del polvo pulverizado ultrafinamente es uniforme. Luego, el polvo pulverizado ultrafinamente se forma mediante moldeo por extrusión o moldeo por inyección. En el proceso de preparación, es necesario introducir en el polvo un aglutinante y un plastificante. Cabe señalar que existe una cierta proporción entre el aglutinante y el plastificante. Requerir.

Productos Recomendados

Crisol de cono de cerámica:

Resistencia al fuego, resistencia a la corrosión y resistencia al desgaste. Utilizado en metalurgia, industria química, fabricación de papel y otras industrias.

Piezas de cerámica:

Tiene las características de resistencia a altas temperaturas, resistencia a la corrosión, resistencia al choque térmico, alta resistencia mecánica, excelente rendimiento eléctrico, etc.

Es ampliamente utilizado en la fabricación de equipos industriales y otros campos.

Índice de rendimiento de cerámica de alúmina. (Aviso de corrección en la tasa de fuga)

NO. | Propiedad | Unidad | Alúmina |

1 | Alabama2oh3 | % | >99,3 |

2 | Que no es2 | % | — |

3 | Densidad | gramos/cm3 | 3,88 |

4 | Absorción de agua | % | 0,01 |

5 | Fuerza compresiva | MPa | 2300 |

6 | Tasas de fuga de 20 ℃ | Torr・l/seg | >10-11=1.33322×10-12Bien・metro3/segundo |

7 | Torcer a alta temperatura | milímetros | 0,2 permitido en 1600 ℃ |

8 | Unión a alta temperatura | no unido en 1600 ℃ | |

9 | 20—1000 ℃ coeficiente de expansión térmica | mm.10-6/℃.m | 8.2 |

10 | Conductividad térmica | W/mk | 25 |

11 | Fuerza de aislamiento eléctrico | kilovoltios/mm | 20 |

12 | 20 ℃ corriente continua resistencia de aislamiento | ohmios/cm | 1014 |

13 | Alta temperatura resistencia de aislamiento | 1000 ℃ MΩ | ≥0,08 |

1300 ℃ MΩ | ≥0,02 | ||

14 | Resistencia al choque térmico | 4 veces no agrietado en 1550 ℃ | |

15 | Temperatura máxima de trabajo | ℃ | 1800 |

16 | Dureza | mohs | 9 |

17 | Fuerza flexible | MPa | 350 |

tabla de composición

| NOMBRE | CONTENIDO(%) |

| Alabama2O3 | 99-99,3(99,5) |

| SiO2 | 0,3-0,5 |

| CaO+MgO | 0,2-0,3 |

| k2O+Na2O | 0,2-0,35 |

| Fe2O3 | <0,1 |

| OTRO | <0,05 |

Nuestra fábrica

Jinzhou Yunxing Industrial Ceramics Co., Ltd. se estableció en 2000 y produce principalmente varios tipos de productos cerámicos tubulares y diversas piezas industriales con un contenido de alúmina superior al 99,3%. La fábrica tiene una superficie de 4000 metros cuadrados.

La empresa cuenta actualmente con 3 hornos de alta temperatura de 1800 °C y 2 hornos de baja temperatura de 1400 °C diseñados y fabricados de forma independiente. El proceso de moldeo se basa principalmente en el moldeo con lechada y cuenta con otros equipos de proceso de moldeo, como extrusión y fundición a presión en caliente.

La empresa cuenta con 105 empleados, incluidos un ingeniero cerámico senior, tres ingenieros, seis empleados de ventas en el extranjero y cuatro profesionales de posventa.

Solicitud de cotización

1. ¿Qué tan dura es la cerámica de alúmina?

La dureza mide la capacidad de un material para soportar el desgaste mecánico y la abrasión. Las cerámicas de alúmina son más duras que las herramientas de acero y carburo de tungsteno. Según la dureza Rockwell, las cerámicas de alúmina tienen un valor HRA80-90, solo superadas por los diamantes y por encima del acero inoxidable.

2.¿Para qué se utiliza la cerámica de alúmina?

Debido a su excelente estabilidad química, las cerámicas de alúmina se utilizan ampliamente en impulsores de bombas, cuerpos de bombas, revestimientos de tuberías que transportan ácido y válvulas resistentes a los ácidos. Las cerámicas de óxido de aluminio se utilizan en la fabricación de piezas textiles desgastadas y cuchillos. Esto se debe a su extrema dureza y resistencia al desgaste.

3. ¿Es segura la cerámica de alúmina?

La cerámica de alúmina, compuesta principalmente de óxido de aluminio (Al2O3), se considera ampliamente segura para diversas aplicaciones debido a su biocompatibilidad, resistencia térmica y propiedades de aislamiento eléctrico. Utilizado en implantes médicos y aplicaciones dentales, es bien tolerado por el organismo.

4.¿Qué es la cerámica con alto contenido de alúmina?

Las cerámicas con alto contenido de alúmina (más del 99 %) pueden proporcionar una resistencia tan buena al ataque químico que pueden resistir el ácido fluorhídrico y los álcalis fundidos y los vapores alcalinos. La inercia química de estos mismos cuerpos los hace ideales para fabricar válvulas y sellos expuestos a condiciones severas de corrosión y abrasión.

Comentario

1. Si tiene alguna pregunta o pregunta, comuníquese con nosotros y nos comunicaremos con usted lo antes posible.

2. Para cualquier otra satisfacción, envíenos sus comentarios para mejorar cada vez nuestro servicio.